Cómo Aislar Sistemas de Fluidos Industriales con Válvulas de Cierre

Cómo Aislar Sistemas de Fluidos Industriales con Válvulas de Cierre

Durante el mantenimiento de los sistemas de fluidos industriales, la seguridad es fundamental. La presión contenida o el caudal de una sola línea representa un riesgo para los técnicos que estén sustituyendo un manómetro u otro dispositivo de medición. Por ese motivo los gestores de riesgos insisten en la necesidad de aislar cualquier línea del sistema antes de proceder al mantenimiento.Diseñar e instalar dos válvulas de cierre en secuencia para purgar un tramo con presión en un sistema de fluidos, se ha convertido en una norma industrial y de seguridad. La secuencia de válvula de doble cierre es una de las formas más seguras de pasar a una situación imprescindible de presión y caudal cero.

Hay dos planteamientos habituales para los ingenieros al diseñar configuraciones de válvulas de doble cierre para aislar sistemas de fluidos. El primero es añadir una tercera válvula entre las dos válvulas de cierre para ventear o purgar la presión que pueda fugar desde la primera válvula de cierre. Otra opción posible es que la tercera válvula derive el caudal a un lazo bypass que retorne a la sección de la línea en mantenimiento. A continuación se describen ambas configuraciones de sistemas de fluidos, con planteamientos de diseños orientados a la seguridad en el aislamiento y mantenimiento.

Ubicaciones Principales de las Configuraciones de Aislamiento en Planta

Para cualquier línea de sistema de fluidos en una planta o instalación industrial que necesite mantenimiento, los técnicos deben tener disponibles varias formas de aislar la línea con seguridad. Algunas ubicaciones específicas que requieren una configuración de aislamiento son:

- Cualquier dispositivo o componente que requiera mantenimiento periódico, como un filtro, una válvula o un transmisor.

- Cualquier sistema, plataforma o línea que pueda necesitar ser reconfigurada, reparada o sustituida.

- Cualquier sección de la tubería principal de proceso que pueda necesitar reparación o mantenimiento.

- Cualquier línea de instrumentación derivada de la línea de proceso (por ejemplo, una estación de toma de muestras, un sistema de toma de muestras o control de la presión, temperatura o caudal).

- Fluidos de calibración en sistemas de toma de muestras, así como cualquier corriente de muestra que deba ser conmutada.

Opciones de Configuración del Aislamiento

Un estándar industrial es evitar situaciones en las que haya una sola válvula de cierre o no haya válvula de respaldo. Si una única válvula de cierre tiene una pequeña fuga en el asiento, la presión puede crecer lentamente en la línea bajo mantenimiento creando un riesgo de seguridad. Por tanto, se recomienda utilizar una de las dos configuraciones principales para efectuar el aislamiento de una línea de fluido:

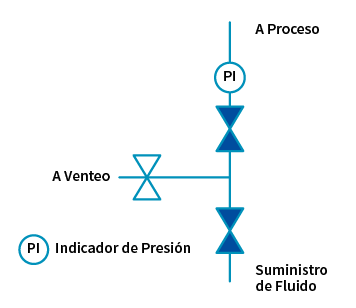

1. Doble Cierre y Venteo (DBB)

Una configuración de doble cierre y venteo, o DBB, es la configuración más sencilla para aislar un sistema de fluidos. Se utiliza normalmente como transición entre la línea de proceso y una línea de instrumentación cuando se utiliza una válvula para interfaz de proceso, o en una línea que conduce a un instrumento o dispositivo como un transmisor. Las tres válvulas se pueden configurar como un único manifold o como tres componentes por separado.

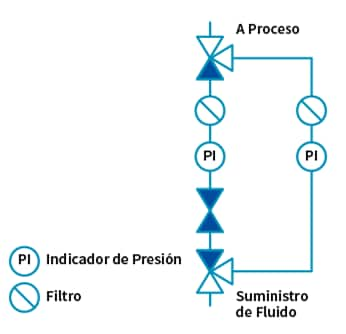

2. Lazo Bypass

Un lazo bypass es una configuración algo más complicada que no solo aísla la línea del sistema de fluidos bajo mantenimiento, sino que redirige el caudal para que el proceso pueda continuar funcionando durante el mantenimiento.

Por ejemplo, en la configuración bypass, la primera válvula de cierre puede ser una válvula de tres vías—que redirige el caudal derivándolo a la sección bajo mantenimiento. Entonces se puede cambiar el filtro del sistema sin pararlo. Otra razón que justifica el bypass es evitar el choque hidráulico o "golpe de ariete"; que resulta de un cierre repentino del caudal del sistema.

Aislar y Despresurizar

El primer paso al preparar el mantenimiento de cualquier sistema de fluidos es la despresurización. Al hacerlo, uno de los mejores procedimientos es tener dos válvulas de cierre en secuencia para evitar la acumulación de presión en la sección de la línea bajo mantenimiento. Una buena válvula no debería fugar por el asiento, pero eso puede ocurrir. Por ejemplo, si la línea está en el exterior, el sol puede calentarla y aumentar la presión por encima del rango de la válvula. Otras posibilidades son que la válvula no se haya mantenido adecuadamente o que no sea una válvula capaz de cerrar consistentemente. Para protegerse frente a estas u otras posibilidades de fuga, es necesaria una segunda válvula de cierre, junto con una válvula de venteo o purga. Cuando no se puede parar el proceso, una opción excelente es un lazo bypass que duplica los componentes de la línea que está en mantenimiento.

Seleccionar la Válvula de Cierre Adecuada

Las dos opciones más comunes para válvulas de cierre en líneas de instrumentación son las de bola y las de aguja. Es imperativo que los técnicos de mantenimiento comprueben en las especificaciones del sistema qué válvula requiere cada sistema.

Válvulas de Bola: Las válvulas de bola son buenas para servicio de cierre rápido y alto caudal. Otra ventaja es que los mandos ayudan a ver la dirección del caudal e indican si están cerradas. En caudales de líquidos, sin embargo, una válvula de bola puede provocar un choque hidráulico o "golpe de ariete" debido a lo repentino del cierre, y dañar los manómetros, medidores de caudal y otros componentes aguas arriba del cierre. Hay muchas maneras de evitar los choques hidráulicos. Una es incorporar un lazo bypass. Antes de cerrar la primera válvula, el bypass se abre para que el caudal tenga dónde dirigirse, lo cual evita la parada brusca de caudal y el pico de presión resultante. La segunda opción es utilizar válvulas de aguja en lugar de válvulas de bola.

Válvulas de Aguja: : Aunque las válvulas de aguja están básicamente diseñadas para controlar o regular el caudal, muchas de ellas son eficientes para cerrar consistentemente. Además, el cierre de un sistema de fluidos con una válvula de aguja es gradual, y evita por tanto los choques hidráulicos. Si se va a usar como válvula de cierre, la válvula de aguja debe estar diseñada para ese propósito concreto, con un obturador esférico o de cierre blando. Pueden ser necesarias consideraciones especiales de diseño para evitar las fugas en las válvulas de aguja. Por ejemplo, un obturador metálico en V puede deformar el asiento metálico durante el cierre y crear marcas.

DBB Integral: Swagelok tiene disponible una configuración integral de Doble Cierre y Venteo (DBB) más fiable. Menos puntos potenciales de fuga, menos espacio y peso e instalación sencilla, ayudan a simplificar el sistema.

Preste atención a no utilizar involuntariamente un componente incorrecto en una configuración de aislamiento de un sistema de fluidos. Las válvulas de bola y algunos tipos de válvulas de aguja están pensadas para cerrar consistentemente, pero no así los reguladores – aunque sea posible ajustarlos para cerrar casi todo el caudal. Si necesita un cierre cerca de la ubicación de un regulador, lo más seguro sería instalar una válvula de bola aguas arriba.

Además de la válvula de cierre, es un buen hábito instalar un indicador de presión aguas abajo de la segunda válvula de cierre en la configuración de aislamiento. Eso permitirá comprobar visualmente la presión durante el mantenimiento.

Invertir tiempo en aislar adecuadamente sus líneas de sistemas de fluidos con válvulas de cierre, no solo es más seguro para el mantenimiento sino que también aumenta el tiempo disponible y el rendimiento de planta. Para saber cómo configurar sistemas de fluidos con seguridad en planta y formar a su equipo en las mejores prácticas, inscríbase en un curso de formación Básicos Swagelok o contacte con su Centro local de Ventas y Servicio Swagelok.

Cómo Seleccionar las Válvulas para Sistemas de Fluidos Industriales

Vea cómo aplicar el práctico método de STAMPED para seleccionar las válvulas más adecuadas para sus aplicaciones de diseño de fluidos industriales o de sistemas de toma de muestra.

Minimice los Costes de las Emisiones Incontroladas con Válvulas de Bajas Emisiones

Las emisiones incontroladas son una preocupación creciente en las industrias química y de refinado. Las válvulas de bajas emisiones certificadas (Low-E) pueden proteger sus instalaciones y sus resultados. Descubra qué son, cómo se prueban y cómo pueden ayudarle, en este post.

Los Sistemas de Válvulas de Alivio Térmicas Swagelok Aceleran la Producción en Charbonneau Industries

Lea cómo Swagelok Custom Solutions ayudó a Charbonneau Industries a concentrarse en sus puntos fuertes, acelerando la producción, reduciendo los costes laborales y garantizando la seguridad de los sistemas con los sistemas prefabricados de válvulas de alivio térmicas.