最適な材料を選定し、安全性の向上およびコストの削減を実現する

流体システムにおいて最適な材料を選定し、オフショアの安全性の向上およびコストの削減を実現する

オフショアのオイル/ガス・プラットフォームや浮体式生産設備における重要な目標として、コストの最適化が挙げられます。これは、プラットフォームの耐用年数にわたって、安全かつコンプライアンスに準拠したオペレーションを行うことに次いで重要であると言っても過言ではありません。

この2つの目標を達成するには、プラットフォーム全体にわたって流体システムのコンポーネントに使用されている材料の選定を適切に行うことが求められます。例えば、大半のプラットフォームのアプリケーションにおいては、316ステンレス鋼製のチューブとチューブ継手を選定すれば、十分な耐食性が得られるばかりか、コストも抑えることができます。しかし過酷な環境のアプリケーションでは、より高い耐食性が求められるため、スーパー・オーステナイト系 6-Molyや2507スーパー・デュ-プレックス・ステンレス鋼といった頑強な合金を使用することが必要です。ただしこのような合金を使用すると、初期費用が高くつくことになります。

オフショア環境では、過酷なオペレーションを余儀なくされることもあります。そこでプラットフォーム全体にわたって、すべてのチューブや継手の材料に頑強な合金を選定したくなるのも無理ありません。しかし、それほど過酷でない条件下でオペレーションを行っているアプリケーションであれば、何キロメートルものチューブと数千個もの継手を必要とする現場では、頑強な合金を選定するとコストが跳ね上がるだけで、メリットは無いに等しいと言わざるを得ません。また一般的に、チューブとチューブ継手に使用する材料は統一すべきとされていますが、互換性があり、耐ガルバニック腐食性がある材料を使用している場合は、そうとも限りません。

代わりに、プラットフォーム全体にわたって316ステンレス鋼と、より頑強な合金を 組み合わせることで、コストを抑えつつ、高レベルの安全性を実現することが可能になります。今回は、さまざまなオフショア環境で発生する可能性のある腐食のタイプ、そして材料科学の知識を活かして特定のプラットフォームに適切な材料選定を行う方法を紹介します:

腐食の脅威を理解する

さまざまなプラットフォーム・アプリケーション(化学薬品注入スキッド、水力発電ユニット、係留システム系ユニット、坑口装置制御パネルなど)に使用されているチューブやチューブ継手は、影響を受ける腐食のタイプがそれぞれ異なります。チューブには孔食およびすき間腐食が、チューブ継手には応力割れ腐食がよく見られます。このような腐食はチューブや継手の不具合の原因となり、最終的には漏れが発生して、作業員の安全が大きく脅かされることにもなりかねません。

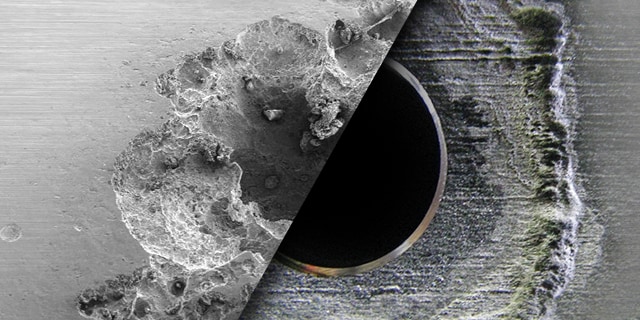

チューブの孔食およびすき間腐食:孔食やすき間腐食は、チューブ表面が海水に含まれている塩化物にさらされることで、金属を保護している高クロムの酸化膜が破壊されて発生します。

孔食では、金属表面に小さな空洞や孔が生じます。すき間腐食は基本的には孔食と同じ現象ですが、狭いすき間、特にチューブとチューブ・クランプの間、チューブ表面にたまったほこりや付着物の下、または隣接するチューブ配管の間によく見られます。

臨界孔食温度(CPT)や臨界すき間腐食温度(CCCT)が高い材料[6-moly、合金254、6HN(UNS N08367)、スーパー・デュープレックス合金2507、またはニッケル合金825、625、C-276、400など]は、孔食やすき間腐食に対して優れた耐性があります。また、プラスチック製クランプを使用すると、すき間腐食を軽減することができます。新型のプラスチック製クランプで液体の排水を行うことも可能です。

塩化物による応力腐食割れ(SCC):応力腐食割れ(SCC) は、高塩化物の環境下においてチューブ継手が引張応力下にあると、深刻な事態に至る可能性があります。質の低いチューブ継手を使用している場合は、その可能性が高まります。継手の組み立て時やシステムの加圧時に、継手ナットに応力割れが生じることがあります。さらに塩化物が原因で、これらの亀裂が枝分かれして進行していきます。そして最終的にはナットが割れて破損します。これは、前触れなしに発生することも珍しくありません。

より頑強な合金であれば、孔食やすき間腐食が生じる可能性が低くなるばかりか、CSCCのリスク削減にもつながります。しかしながら、ASTM規格の要件を上回る量のニッケル(12%以上)とクロム(17%以上)を含む高品質の316ステンレス鋼であれば、ある程度の腐食性がある環境でも同等の効果を発揮し、安全なシステムを維持しながらもコストを最適化することが可能です。

仕様の最適化

腐食のタイプによってチューブやチューブ継手にどのような影響が表れるかを理解し、それぞれの腐食タイプに強い材料を知ることで、ソリューションが明らかになります。頑強な合金チューブに高品質の316ステンレス鋼製チューブ継手を取り付けると、信頼性やコスト・パフォーマンスが高く、耐食性や安全性に優れたシステムを構築することができます。

チューブ継手を選定する際は、他にも考慮すべきポイントがあります。316ステンレス鋼のニッケルとクロムの含有量を増やすことに加え、しっかりとチューブをグリップする硬化フェルールを備えたチューブ継手を選定することです。これで漏れのないシール性能と、優れた耐振性を発揮することが可能になります。パフォーマンスを評価するには、サプライヤーに依頼して、継手とチューブの組み合わせのテスト・レポートを提出してもらいましょう。また、品質とパフォーマンスを維持するために製造時に行われている品質管理について問い合わせてみても良いでしょう。

最後に、適切な取り付け方法の重要性も心に留めておいてください。たとえ最適な材料選定が行われていたとしても、取り付け方法に誤りがあれば、パフォーマンスに悪影響を及ぼすことになりかねません。プラットフォームでは、チューブを適切に扱ってチューブ継手に取り付け、信頼性が高く漏れのないオペレーションを実現しましょう。中には、作業員の知識を高めるべく、適切なトレーニングを提供しているサプライヤーも存在します。

結局のところ、プラットフォーム流体システム用の材料を適切に組み合わせる際は、オペレーションや環境の条件、好み、リスク許容度、予算に依ることとなります。しかし、さまざまなオペレーション環境が存在する中、適切なサプライヤーと提携すれば、接続部のコスト削減を安全に行うことも可能なのです。

オフショア流体システムに適した材料の選定と組み合わせに関する詳細につきましては、最寄りのスウェージロック指定販売会社までお問い合わせください。

関連コラム

金属材料の腐食とその対策: 耐食性に優れた材料を選定する

一般的なオフショア・プラットホームには、総延長およそ15,000 メートルにも及ぶチューブ、20,000個を超える流体システム・コンポーネント、10,000個以上の継手が使用されている上、8,000カ所にものぼる接続個所が存在します。 当然ながら、材料ひとつ選ぶのも容易ではありません。 今回は、アプリケーションに合った材料の選定を行う方法を紹介します。

トレーニングでオイル/ガス・プラットフォームのリスクを排除する

流体システムに関するトレーニングは、オイル/ガス・プラットフォームには欠かせません。 今回は、適切なトレーニングが事故防止にいかに役立つかを紹介します。

孔食とすき間腐食の違いを見分ける

チューブ・システムで発生しているステンレス鋼の腐食は、オイル/ガス企業に毎年多大な損害をもたらしています。 今回は、数ある腐食タイプの中でも特に一般的な孔食とすき間腐食を取り上げ、両者を識別する方法、ならびに防止する方法を紹介します。