メカニカル・グリップ構造の継手を使用して、オイル/ガス施設を最適化する

Swagelok® FKシリーズ継手とコーン&スレッド継手:その違いおよび利点を理解する

長年にわたって、さまざまなオイル/ガス・アプリケーションでは、コーン&スレッド継手を選定すれば間違いないとされてきました。中圧アプリケーションでは、特殊な耐振グランドを使用し、知識が豊富なベテラン技術者が取り付ければ、コーン&スレッド継手は信頼性の高いパフォーマンスを発揮します。

とはいうものの、一般的にコーン&スレッド継手を使用しているアプリケーションでは、高いリスクが伴います。漏れや不具合が生じると、想定外のメンテナンス、支出の増加、そしてさまざまな環境衛生や安全上のリスクにつながるおそれがあります。オイル/ガスのオーナーやオペレーターは、コストの削減や効率の最適化を図りつつ、安全性や環境コンプライアンスを確保しなければならないという大きなプレッシャーを抱えている上、オイル/ガス用継手に漏れなどの不具合が生じると、深刻な問題につながる可能性があります。

オイル/ガス事業者は、これを念頭に置いて、選定する継手の長所および短所を徹底的に評価することが求められます。例えば、コーン&スレッド継手は、取り付けに労力や時間を要することがあります。また、耐振グランドを使用せずに取り付けた場合、または経験の浅い技術者が取り付けた場合、想定よりもはるかに早くコーン&スレッド継手から漏れが生じる可能性があります。しかし、最近は優れた代替品が存在します。Swagelok® FKシリーズ継手 のような中圧用メカニカル・グリップ構造の継手は、多くの重要なオイル/ガス・アプリケーションにおいて、シンプルかつ迅速に取り付けることができます。

中圧用継手は、化学薬品注入スキッド、坑口装置制御パネル、アンビリカル接続ユニット、油圧システムなど、従来コーン&スレッド継手が使用されている場所であれば、大半で使用することができます。メーカーの指示に従って取り付けることで、オペレーション面で大きなメリットおよび効率性を得ることができます。今回は、次回のプロジェクトにおいて、FKシリーズ継手が魅力的な選択肢となり得る理由を紹介します。

最適化された取り付け

FKシリーズ継手は、コーン&スレッド継手よりも速く取り付けることができます。 その理由は次のとおりです:

取り付けに必要なツールが少なくて済む:

取り付けに必要なツールが少なくて済む:

コーン&スレッド継手には、切断中の摩擦を減らすための切削潤滑剤のほか、適切に取り付けるための特殊なツール(コーン加工用ツールやねじ切り用ツールなど)が必要です。一方、FKシリーズ継手は、一般的なレンチやバイスがあれば、適切に取り付けることができます。

取り付けが容易:

FKシリーズ継手とコーン&スレッド継手は、どちらもチューブを直角に切断してバリ取りを行う必要がありますが、これ以降の取り付けプロセスは大きく異なります。コーン&スレッド継手は、取り付ける前にコーン加工用ツールでチューブをコーン形に加工し、ねじ切り用ツールでねじを切らなくてはいけません。 作業中はバリや傷などが発生しないよう十分に注意する必要があります。チューブの前処理が完了したら、カラーをチューブにねじ込み、グランド・ナットを継手ボディに挿入してしっかりと固定します。

FKシリーズ継手を使用することで、

取り付け時間を1/5に短縮することができるため、

トップサイド設備メーカーは、各プロジェクトにおいて

数千ドルを節約することができます。

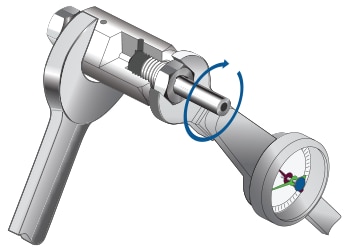

対照的に、FKシリーズ継手は、部品装着カートリッジ(ナット、2個のフェルール、プラスチック製アーバーを含む)を継手ボディにねじ込むだけで取り付け準備ができます。チューブを挿入してマークを付けて位置合わせを行い、360°まわすだけで接続が完了します。ギャップ検査ゲージで締め付け度の確認を行ったら、継手は使用できる状態になります。

FKシリーズ継手の取り付けとコーン&スレッド継手の取り付けを比較した動画をご覧ください。

具体例として、オフショア・トップサイドのオイル/ガス・アプリケーション向けに中圧スキッド・パッケージを製作するケースを考えてみましょう。トレーニングを受けた取り付け担当者が、316ステンレス鋼製のチューブと継手を使用し、500か所の接続作業を行うものとします。

500か所の

継手接続作業に

要する時間

2,000分:

FKシリーズ継手

10,000分:

コーン&スレッド継手

継手の取り付けに要する時間は、チューブ・サイズ、材質、取り付け担当者のスキルや経験のレベルによって変わります。この例では、FKシリーズ継手は取り付け開始から終了まで4分かかり、コーン&スレッド継手は20分(または5倍長く)かかると想定します。つまり、スキッドの500か所を接続するのにかかる合計時間は、コーン&スレッド継手が10,000分(166.7時間)かかるのに対して、FKシリーズ継手であれば約2,000分(33.3時間)で済むということになります。その差は一目瞭然です。

コーン&スレッド継手を取り付ける際は、コンタミネーションの懸念があることも心に留めておく必要があります。コーン加工およびねじ切りのプロセスでは金属の削りくずが生じるほか、切削潤滑剤が必要になるなど、コーン&スレッド継手の取り付けは非常に厄介です。作業現場に残留物があると安全上のリスクが生じるばかりか、金属の削りくずによるコンタミネーションが原因でシステム全体のパフォーマンスが低下することも考えられます。コーン&スレッド継手の代わりにFKシリーズ継手を使用することで、このような懸念が解消され、時間やコストの節約につながる可能性があります。

長期的なパフォーマンスおよび信頼性

特殊な耐振グランド、ナット、カラーを取り付けたコーン&スレッド継手は、経験豊富なベテラン技術者が取り付ければ、パフォーマンスを向上させることが可能です。ただし、補助のグランド、ナット、カラーは必ずしも指定されているわけではなく、結果的にシステムのパフォーマンスの低下を招くことにもなりかねません。

FKシリーズ継手は、容易に取り付けることができ、

ギャップ検査ゲージを使用して締め付け度を確認することが

できるため、ほぼ手直しを必要としません。

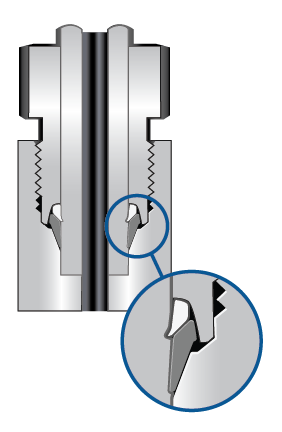

FKシリーズ継手では、部品装着カートリッジを採用しているため、上記のような補助部品を必要としません。部品装着カートリッジによって取り付けミスを防止し、耐用期間を通じてメンテナンスを繰り返し行わなくても、漏れの無いパフォーマンスを維持します。一方コーン&スレッド継手は、作業現場への輸送中またはオペレーション中に生じる振動によって、時間の経過と共に緩みが生じるおそれがあります。通常は手締めで漏れの無い接続を復元できますが、こういった追加のメンテナンス費用がたちまち膨らんでいく可能性があります。

システムのメンテナンスの際は、いずれの継手も取り外しや再取り付けが可能ですが、コーン&スレッド継手の再取り付けは常に再現可能または信頼できるとは限りません。一方でFKシリーズ継手の再取り付けは非常に簡単で、数多くの再取り付けサイクルでも実証されています。

***

概して、ミディアム・プレッシャー・チューブ継手 FKシリーズは、オイル/ガス分野のトップサイド設備のオーナーや製造業者に大きなメリットをもたらすことが期待できます。つまり取り付け時間が短縮し、組み立てとメンテナンスのコストが減ると同時に、より信頼性の高い接続が実現することで、稼働率アップにもつながります。これにより、プロジェクトにつき数千ドルを節約することも夢ではありません。

FKシリーズ継手の詳細について興味がございますか?適切な継手技術でオイル/ガス設備を最適化する方法につきましては、ホワイトペーパーをご参照ください。

関連コラム

コストがかさむ流体システムの漏れと排出物を削減するには

プロセス主体の産業施設では、漏れがトラブルの原因になりかねません。高品質の適切な製品とサービスを使用することで、フュージティブ・エミッション(排出物の漏れ)など、流体システムに良く見られるコストのかさむ一般的な漏れを削減する方法を紹介します。

オフショアの流体システムを監査する3つの理由

オフショア・プラットフォームの評価/アドバイス・サービスを利用すれば、これまで見過ごされてきた漏れを始め、安全性とパフォーマンスを脅かすさまざまな問題を突き止めることができます。

ミディアム・プレッシャー・ボール・バルブ、海洋水力発電装置に採用される

オーシャン・エッジ・サービス社がSwagelok FKBシリーズ・ボール・バルブを使用して、「作業者のために頑丈な装置を設計する」という理念のもと、水力発電装置(HPU)をいかに設計したかを紹介します。