在分析仪表系统中保持具有代表性样品的窍门

在分析仪表系统中保持具有代表性样品的窍门

分析仪表 (AI) 系统的目的是及时地提供对取样时工艺管路内流体具代表性的分析结果。如果样品被 AI 系统的构造改变致使分析结果不同,样品则不再具有代表性,并且结果也不再有意义或有用。假设样品是从取样口正确采集的,它也仍然可能会因如下条件变得不具代表性:

- 工艺控制系统内的不当位置存在死角(或死区)并导致“静态泄漏”、渗漏或旧样品到新样品的泄漏

- 样品因污染或吸附而发生改变

- 部分相变导致化学平衡破坏

- 样品出现化学反应

了解死角

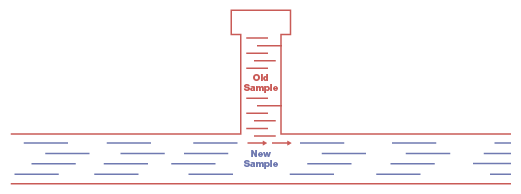

我们必须知道混合容积与死角之间的差异。混合容积是一个带有独立的入口和出口的储存空间,比如过滤器、分离罐。流体通常会缓慢地流过混合容积。另一方面,死角一般是一种端部堵死的三通结构,因此没有流量通过(见图 1)。

图 1。在这个死角构造中,截留在三通结构内的旧样品泄漏进入主流体样流内污染了新样品。

死角的例子包括压力表、传感器、实验室取样阀或泄压阀。可以计算出混合容积冲洗干净旧样品所需的速度,而对于死角,则无法计算出此速度。死角内将存留旧样品,而其中少部分会混入新样品内,造成新样品污染。

死角不必干预便可能消除,也可能不能消除。死角的行为是无法预测的。一般而言,随着长度-直径比的增大,死角的影响变大。另外,死角的影响还随着分析管路内流速的降低而增大。在大流量时,死角容积为 10 cm3 的压力表可能没有太大影响,但是在低流量时(例如 30 cm3/min),如果位置不当就可能影响到整个应用。

下面是关于死角的一些一般原则:

- 尽可能使用大流量

- 选用死角小或无死角的元件设计

- 安装元件时,使用死角长度小的端接

- 把死角移动到旁通回路,以尽可能减少为分析仪提供有效流量的直通管路上的死角元件

- 使用三通球阀替代三通和二通球阀

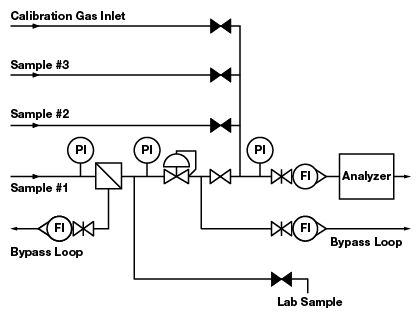

图 2。 该构造内的五个死角构成样品污染危险。

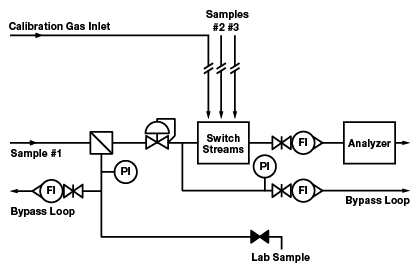

图 3。图 2 的一种变型。这种构造进行了设计改进,消除了死角或者将其移动到不会影响分析仪读数的位置。

在大多数工艺控制系统内,死角部件都可以不放在为分析仪提供有效流量的直通管路上。死角部件放在旁通回路上也可能仍然能够发挥其预定作用。旁通回路(或者快速回路)是一种以回路方式实现较快流动的结构,其回流连接到工艺管路。部分流量从回路的一点分流到分析仪。图 2 显示了一个带五处死角的系统。图 3 显示的是该构造进行以下改进之后的变型:

- 两个压力表移动到旁通回路

- 撤除了一个压力表而没有将其布置在新位置

- 校准气体入口移动到样流选择系统

- 实验室样品采集点移动到从过滤器触发的一个流动回路

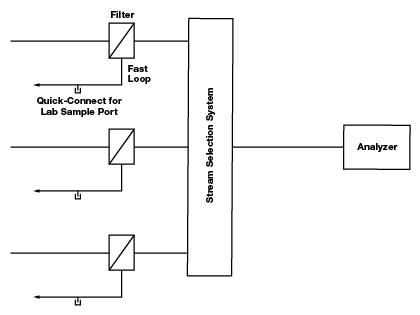

当多个流体样流通过一个样流选择系统流到同一个分析仪时,应尽可能把带死角的部件放在样流选择系统之前的一个旁路或者回流管上,以尽量减少发生交叉样流间污染的机会。对于“记忆性”部件(例如表面积很大的部件[过滤器])、带弹性体等可渗透材料的部件,也应采用这种布置原则。例如,购买多个过滤器分别放在样流选择系统之前(每条管路上一个),而不是在样流选择系统之后安装一个过滤器。类似地,不应把包含三通和快速接头的实验室样品口放在流体选择系统之后,因为三通结构是一个可导致交叉流间污染的死角。

图 4。快速连接式实验室样品口位于样流选择系统之前的旁通回路上。这样,就不会在与样品流共用的管路上产生死角。

理想构造(如图 4 中所示)是把实验室样品口放在流体选择系统之前的旁通回路上 – 每个样品管路使用一个单独的旁通回路。实验室样品口、压力表以及其他死角都可以放在至分析仪的分流点下游的旁通回路上。这种构造的另一个优点是,在一个流进入分析仪时,其他流将继续流过各自的旁通回路,因此能够保证样品是新的。带轻度记忆性的部件放在流体选择系统之后是安全的,包括某些高质量调压阀、截流阀、单向阀和流量计。对于液态样品,当分析仪上的压力降很小时,可以把压力表等死角元件放在分析仪之后。

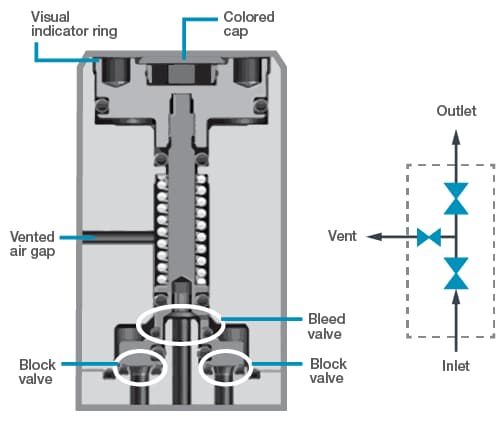

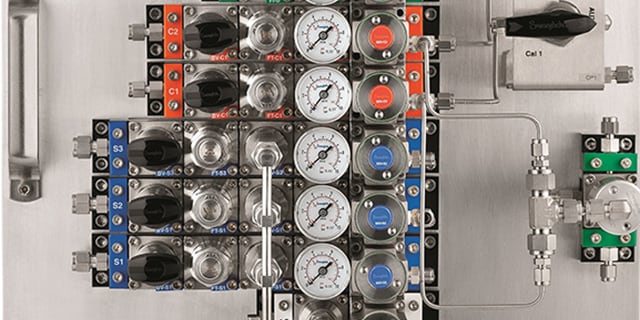

这种双关断和排放 (DBB), 的构造包含两个关断阀和一个通往排放口的排放阀,是业内的一个成熟标准。这种构造的使用有很好的理由:它可以防止流体流间污染。在两个必须保持隔离的流体样流之间设置关断时,应使用这种构造。DBB 是所有流体选择系统的基础。

在过程控制系统设计中,除了元件的布置外,元件的选择也是一个重要因素。在包含的死区大小方面,部件之间的差异很大。系统设计人员应审核剖视图并查找死区。通过阀或者一组部件的流道必须是光滑的,不应存在可能导致压力下降的急转弯。

泄漏和渗透

泄漏和渗透发生在低分压方向。为了确定泄漏或渗透是否是对系统构成问题,应检验样品的成分及绝对压力,以及系统外大气的成分及绝对压力。使用这些数据确定分压。例如,如果系统内的介质是 100 psia 的 100% 氮气,那么氮气的分压就是 100 psia。为简单起见,我们假设大气的成分是 80% 氮气和 20% 氧气,压力为 15 psia,那么,氮气的分压就是 12 psia,氧气的分压就是 3 psia。在这些条件条件下,氧气将会向系统内泄漏,氮气将向系统外泄漏。即使把系统压力增高到 200 psia、1000 psia 甚至更高,由于外部的氧气分压高于系统内部的氧气分压,因此大气中的氧气仍然会向系统内泄漏。

渗漏并不总是造成问题。根据应用场合,有少量氧气泄漏进入样品内可能是没关系的。当渗漏可能造成问题时,系统设计人员应避免使用 O 型圈、弹性体和 PTFE,而应尽可能使用不锈钢和金属对金属密封。也可以把样品调整系统或其他系统部件放在吹氮的箱体内。

有些气动阀的构造设计存在样品与驱动执行空气之间泄漏或渗透的可能性。阀门的促动器可能会采用与阀门一体的设计,例如小型模块式阀门。换言之,阀体和促动器位于同一个块体上,二者之间可能仅仅由一层密封(例如 O 型圈)隔开。一旦这层单一密封失效,气动空气中的分子就会泄漏进样品内,样品内的分子也可能会逃到促动空气中。这种泄漏可能会导致分析读数不准确,更糟的情况下,还可能导致起火或爆炸。采用与阀门一体的促动器设计时,应选用带双重密封以及有排放空气间隙(用于安全地排放泄漏的空气或工艺流体,见图 5)等安全装置的阀门。

图 5。在这张双关断和排放阀的图纸上,采用双重密封和排气间隙保护装置防止促动空气泄漏进入液体流。

吸附

吸附是指有些分子粘附到固体表面(包括管道内壁)的倾向。有些分子(比如氮气、氧气及其他“永久性气体”)能够粘附到固体表面,但是很容易脱离。还有一些分子(比如水、硫化氢)能够牢固地粘附在管壁上。样品中含有这种粘附性强的分子时,它们会粘附在管道内壁上,因此在一段时间内不会反映在分析数据内。

有些操作员认为,一旦管内壁饱和后吸附问题就不存在了,但是事实并非如此。假设由于日常太阳光强度的变化而使管道温度升高。较高温度为分子脱离管壁提供了更多能量,并引起分析读数的变化。

当样品中被测分子的浓度超过 100 ppm 时,吸附可能不会产生太大影响。但是,当被测分子的浓度低于这个数值时,就必须考虑吸附问题。管内壁的电抛光表面(或 PTFE 衬层)可以在有限程度上降低吸附率。还有一种方法是使用硅衬底的管道。制造时,在管内壁上放置一层非常薄的硅涂层。虽然这种产品很贵,但是改善效果非常显著。带硅衬层的管道仍然是柔性的,只是最小弯曲半径有所增大。

相保持

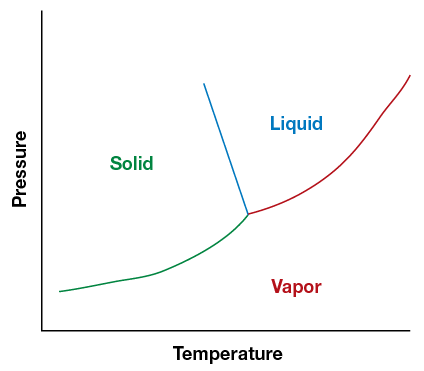

要保持具代表性的样品,我们需要避免样品内的部分相变。分子假设有多种相,包括固相、液相、气相或混合物,以哪一种相存在取决于系统内的温度和压力。不同分子的相变点不同。可以使用相图表示相变点,相图的一个坐标为温度,另一个坐标为压力。下面图 6 显示了水的成分。实线是相之间的界限。

图 6。这张相变图上显示了水在固相、液相和气相之间的转变点。

分析样品通常由多种分子组成。确定样品的成分非常重要,比如,分子 A 的含量是多少、分子 B 的含量是多少等。

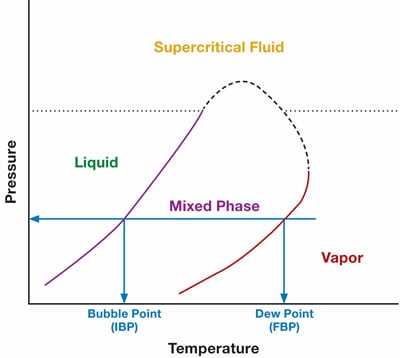

只要样品保持为全液态或全气态,成分就会保持不变。但是,当样品存在部分相变时,成分就会发生变化。下面图 7 是分子混合物的相图。这些液相和汽相之间的任何点上都是两相混合物,从而导致成分不同。换言之,样品被分馏为两种不同成分的物质,因此分析仪将无法确定原始成分是什么。

图 7。分子混合物的相图

分析仪工程师和技术员面对的难题是如何把压力和温度保持在保持分析系统内的全部样品均为同一种相的区域内。对于气体样品,简单的方法是安装一个能够降低压力的调压阀。另外,必要时,可以加热样品管路,或者使用保温管束把样品保持在高温。调压阀和管束都是非常易于安装和维护的部件。

液态样品的困难要大一些。可以使用泵提高压力,必要时还可以安装冷却器。不幸的是,泵和冷却器都是特别不易安装和维护的部件,尽管它们可能都是必需的。

保持具有代表性的样品困难重重。在样品不具代表性时,分析仪表系统不会发出任何报警。用来发现问题的唯一方法是熟悉样品系统的可能出错点。幸运的是,这些问题都是可避免的或可纠正的。大部分纠正措施可总结如下:

- 了解部件设计及其局限性(死角、死区、驱动执行空气泄漏)

- 向流体系统提供商询问一些必要问题(例如,关于阀压力额定值、剖视图和可冲洗性数据)

- 把部件布置在工艺控制系统内的正确位置上(例如旁通回路上、样流选择系统的一侧或另一侧)

- 确定/计算出是否会发生吸附或是否有显著影响(根据分压)

- 知道哪些材料或设计能够防止泄漏、渗透和吸附

- 根据相图计算出相保持所需的适宜温度和压力并维持这种温度和压力

您的工厂或设施是否需要其他支持来保持分析仪表系统内样品的代表性?通过世伟洛克的样品系统问题解决和维护 (SSM) 培训课程,可了解如何解决取样系统内的常见错误。请联系您当地的销售和服务中心注册您的团队。

Images © 2013 “Industrial Sampling Systems”