Optimierung dieser Anwendungen für profitablere Halbleiterwerke

Drei Schwerpunktbereiche bei Fluidsystemen für profitablere Halbleiterwerke

Der globale Markt für Halbleiter wächst weiterhin erheblich. Laut eines Berichts der Semiconductor Industry Association (SIA) vom Februar 2023 verzeichnete die globale Halbleiterindustrie 2022 einen Umsatz von 573,5 Milliarden Dollar und somit den höchsten Jahreswert jemals sowie einen Anstieg von 3,2 % im Vergleich zu 555,9 Milliarden Dollar im Jahr 2021.

Die Deckung der Nachfrage hängt vom Bau neuer Halbleiterwerke sowie der Optimierung bestehender ab. Allein Ende 2022 wurde der Bau 46 neuer Halbleiterwerke in den Vereinigten Staaten angekündigt. Und auch in den nächsten Jahren soll die Nachfrage weiter ansteigen.

Es gibt zahlreiche Fluidsysteme und Anwendungen, die den Betrieb dieser milliardenschweren Halbleiterwerke ermöglichen. In Halbleiterwerken umfasst die Risikominderung bei der Herstellung von Halbleiterchips nicht nur die Optimierung der Chipherstellungsverfahren, sondern auch die der Verteilungssysteme für hochreines Gas und Chemikalien.

Wir haben drei erfahrene Swagelok Field Engineers, die Halbleiterhersteller weltweit unterstützen, gefragt, wie ihrer Meinung nach am meisten Einsparungen hinsichtlich Kosten, Arbeitsaufwand und Zeit im Zusammenhang mit kritischen Fluidsystemen in Halbleiterwerken umgesetzt werden können. In diesem Beitrag erfahren Sie die Antworten der Experten.

Argon in neuen Werken

Der Bau eines neuen Halbleiterwerks ist ein sehr aufwendiges Vorhaben. Normalerweise werden beim Bau kritischer Fluidsysteme mehrere Engineering-, Procurement- und Construction-Unternehmen (EPCs) für die Installation beschäftigt. Hierbei arbeiten oft hunderte Schweißer gleichzeitig an wichtigen Fluidsystemen.

Für jeden Schweißpunkt in der Anlage muss ein angemessener Argonfluss für Spülvorgänge sichergestellt werden. Spülvorgänge verhindern die Oxidation der Schweißnähte sowie Verunreinigungen und sind für die meisten industriellen Schweißanwendungen wichtig – und daher umso wichtiger in hochreinen und ultrahochreinen Anwendungen.

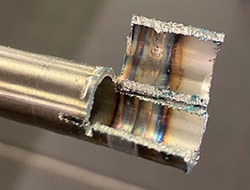

„Schweißverbindungen ohne ausreichenden Argonfluss erkennt man an der Farbe der Schweißnähte. ”

Margaret Brennan

Field Engineer, Swagelok Southwest

„Bei starken Verfärbungen [Abbildung 1] – auch als „Anlauffarbe“ bezeichnet – wurde die Schweißnaht mit einem unzureichenden Argonzufluss angefertigt. Dazu darf es bei Fluidsystemen in Halbleiterwerken nicht kommen, denn das kann nicht nur zu Verunreinigungen führen, sondern sich auch negativ auf die Integrität der Schweißnaht auswirken.“

Für konsistente, hochwertige Verschweißungen, die zur Effizienz des Bauvorhabens beitragen, sind laut Brennan zwei wichtige Dinge zu berücksichtigen.

„Schweißer müssen das Argon stets zur Hand haben, während sie sich von Verschweißung zu Verschweißung vorarbeiten“, so die Expertin. „Mit einem mobilen, ergonomischen Spülanschluss oder Spülpanel kann ein Schweißpunkt nach dem anderen effizient abgearbeitet werden.“

Der zweite Punkt ist etwas komplizierter. Oft arbeiten Schweißer von verschiedenen EPCs mit unterschiedlichen Kompetenzen gleichzeitig am selben Projekt vor Ort. Und da die Halbleiterherstellung so schnell wie möglich durch den Bau neuer Werke gesteigert werden soll, arbeiten Anlagenbetreiber möglicherweise mit EPCs zusammen, die keine Erfahrung mit Fluidsystemen für Halbleiterwerke haben.

Verschweißungen, die mit unzureichendem Argonfluss gemacht wurden, können nicht nur zu Verunreinigungen führen, sondern sich auch negativ auf die Integrität der Schweißnaht auswirken.

„Etablierte Halbleiterhersteller wissen, was im Zusammenhang mit hochreinen und ultrahochreinen beachtet werden muss – von ihnen beauftragte Kontraktoren verfügen jedoch eventuell nicht über dieses spezifische Wissen“, sagt Brennan. „Schulungen sind hier also äußerst wichtig. Es werden immer mehr Werke gebaut und es kann vorkommen, dass Halbleiterhersteller Kontraktoren unter Vertrag nehmen, die beispielsweise mehr Erfahrung mit Öl- und Gasanwendungen haben. Es ist nicht unüblich, dass viele Kontraktoren halbleiterspezifische Schweißverfahren erst bei der Arbeit selbst lernen.“

Brennan beschäftigt sich mit der Umsetzung von Schulungsprogrammen, in denen Schweißern der Umgang mit Orbitalschweißgeräten näher gebracht wird, sodass diese konsistente Schweißnähte mit hoher Integrität anfertigen können und das Verunreinigungspotenzial minimiert werden kann.

„Die Auswirkungen von Verunreinigungen in Fluidsystemen für die Halbleiterfertigung können enorm sein“, so Brennan. „Deshalb schulen wir die Arbeiter, sodass sie ihre Aufgaben effizient und effektiv ausüben können und das Werk im zeitlichen und finanziellen Rahmen fertiggestellt werden kann.“

Isolierte Schläuche für Kühlerleitungen

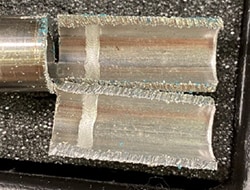

Die Aufrechterhaltung der optimalen Temperaturen für konsistente und wiederholbare Chip-Herstellungsverfahren erfordert den Einsatz von qualitativ hochwertigen, leckagefreien und isolierten Fluidsystemkomponenten wie isolierte Schläuche für Kühlerleitungen.

Isolierte Schläuche für Kühlerleitungen müssen extreme Solltemperaturen für Wärmetauscherfluide aufrechterhalten können.

Über diese Leitungen werden Prozesskammern der Halbleiterfertigung mit Kühlmittel versorgt, während in diesen Kammern dünne Schichten der Wafer angeätzt werden. Diese Leitungen müssen in der Lage sein, extreme Solltemperaturen für Wärmetauscherfluide aufrechtzuerhalten (bis zu -90 °C/-130 °F für Trockenätzprozesse mit Plasma an den modernen Komponenten). Laut Takashi Matsumoto, Field Engineer bei Swagelok Japan, kann es bei Leitungen, die Flüssigkeiten bei Minustemperaturen transportieren, leicht zu ungewollter Kondensation auf den Leitungen kommen, wenn diese nicht ordnungsgemäß isoliert sind.

„Kondensation kann erhebliche Schäden in einem Halbleiterwerk verursachen. Tropfen, die von Kühlerleitungen fallen, können elektrische Komponenten an Hilfseinrichtungen beschädigen. Dies kann wiederum zur Abschaltung der Geräte der Waferbearbeitung führen. Kondensationstropfen können außerdem auch leicht mit Gefahrstoffen verwechselt werden.“

Takashi Matsumoto

Field Engineer, Swagelok Japan

Kondensation kann auf zwei unterschiedliche Arten verhindert werden, erklärt Matsumoto: Leistungsstarke Isolierungsmaterialien und optimale Leitungsführung.

„Häufig wird EPDM-Schaum für die Isolierung von Kühlerleitungen in der Halbleiterindustrie genutzt. Allerdings baut dieses Material mit der Zeit ab. Dadurch verschlechtert sich die Isolierleistung und es kommt zu Partikelbildung“, so der Experte. „Wenn Kühlerleitungen zu dicht aneinander liegen, kann das das Risiko für Kondensationen erhöhen – und die richtige Leitungsführung kann eine echte Herausforderung sein. Normalerweise werden Kühlerleitungen als letztes verbaut, nachdem alle Leitungssysteme bereits installiert wurden. Bei der Installation muss darauf geachtet werden, dass Leitungen nicht zu dicht beieinander liegen und andere Best Practices, wie der maximale Biegeradius, dabei eingehalten werden. Unser Team an Field Engineers unterstützt unsere Kunden, sodass diese die kritischen Faktoren für die Auswahl und Installation der Leitungen sowie Best Practices zur Leitungsführung verstehen und einhalten können.

Bulkgassysteme für Spezialgase

Bulkgassysteme für Spezialgase

Im Rahmen der Halbleiterfertigung müssen zahlreiche Inertgase und hochreine Spezialgase – z. B. Ammoniak, Chlorwasserstoff, Stickstofftrichlorid etc. – zuverlässig und wiederholbar von einem Zylinder oder Tank in die Produktion gelangen. Hierfür sind Gasverteilungssysteme erforderlich, die für spezifische Anforderungen ausgelegt sind.

„Eines der Ziele im Zusammenhang mit Bulkgasverteilungssystemen besteht darin, sicherzustellen, dass keine ungewollten Verunreinigungen in Form von Luft, Sauerstoff oder Feuchtigkeit in das System gelangen.“

Tony Chao

Field Engineer, Swagelok Taiwan

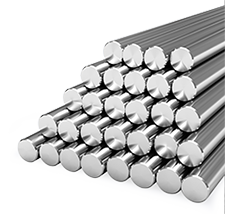

Edelstahl ist nicht gleich Edelstahl

Edelstahl ist nicht gleich Edelstahl

Chrom und Nickel sind wichtige Bestandteile von Edelstahl und entscheidend für die Korrosionsbeständigkeit und Dehnfestigkeit des Materials. Doch nicht jedes Stangenmaterial ist gleich. Ein höherer Nickel- und Chromanteil als das Minimum von der ASTM vorgeschrieben kann zu einer verbesserten Leistung führen.„Ein leckagefreies Gaskabinett ist ebenso entscheidend für die Sicherheit, da diese Gase oft giftig oder leicht entzündlich sind, wenn sie an die Atmosphäre gelangen“, so Tony Chao, Field Engineer, Swagelok Taiwan.

Aufgrund dieser Risiken sind im Zusammenhang mit Bulkspezialgasen Rohrleitungen, Rohrverschraubungen, Ventile, Druckregler und weitere kritische Komponenten für die Gasverteilung mit hoher Integrität erforderlich. Um gefährliche Leckagen zu vermeiden sollten dabei alle Komponenten, laut Chao, aus qualitativ hochwertigen Materialien gefertigt sein.

„Viele dieser Gase können sehr korrosiv sein, weshalb alle Komponenten aus hochwertigem Edelstahl bestehen sollten“, sagt Chao. „Korrosion kann zu inakzeptablen Verunreinigungen in ultrahochreinen Prozessen führen und Leckagen verursachen.“

Die Integrität der einzelnen Komponenten ist jedoch nicht die einzige Herausforderungen bei der Verteilung von Bulkspezialgasen. Eine geeignete Systemauslegung und die Einhaltung von Best Practices kann unerwarteten Ausfallzeiten vorbeugen und die Sicherheit erhöhen, sodass der Betrieb rund um die Uhr sichergestellt werden kann.

„Unser Team verfügt über jahrelange Erfahrung mit der Auslegung und dem Bau von Gasverteilungssystemen für die Halbleiterindustrie. Wir unterstützen unsere Kunden bei der Problembehebung und Optimierung ihrer Systeme“, so Chao. „EPCs, die an diesen Systemen arbeiten kommen oft aus der petrochemischen Industrie – wohingegen wir mit Insiderwissen aus der Halbleiterindustrie aufwarten können.

Orbitalschweißen mit Argon, isolierte Kühlerleitungen und Bulkspezialgassysteme – das sind nur ein paar der Fluidsystemanwendungen, die Halbleiterhersteller optimieren können, um die Produktivität, Effizient und Profitabilität ihrer Anlagen zu steigern.

Benötigen Sie Unterstützung im Zusammenhang mit diesen Fluidsystemanwendungen oder anderen Anwendungen in Ihrem Werk? Die Swagelok Field Engineers unterstützen Sie bei der Spezifikation von hochreinen und ultrahochreinen Komponenten und können Ihnen Verbesserungsvorschläge für eine optimierte Leistung und die Maximierung des Durchsatzes Ihrer Fluidsysteme geben. Für weitere Informationen und Beratungsleistungen wenden Sie sich bitte an Ihr zuständiges Vertriebs- und Servicezentrum von Swagelok. Weitere Einblicke zur Handhabung kritischer Fluidsystemanwendungen für die Halbleiterfertigung finden Sie zudem in weiteren Blogartikeln von Swagelok.

In Verbindung stehende Artikel

So können Sie Ihren Halbleiter-ALD-Prozess optimieren

Erfahren Sie, warum Spezialventile und ein gut durchdachtes Ventilsteuerungssystem effizientere und zuverlässigere Atomschichtprozesse ermöglichen und Halbleiterherstellern neue Werkzeuge zur Prozessoptimierung an die Hand geben.

Vorteile einer Unterstützung vor Ort durch Field Engineers

Erfahren Sie, wie Chiphersteller in der Halbleiterindustrie durch die technische Unterstützung von Field Engineers ihre betriebliche Effizienz steigern können.

Was Sie über stirnseitig dichtende Verschraubungen für hochreine Anwendungen wissen müssen

Erfahren Sie in diesem Blogbeitrag, warum stirnseitig dichtende Vakuumverschraubungen die ideale Wahl für hochreine Anwendungen in der Halbleiterfertigung sind und wie sie zu einer zuverlässigeren Chipproduktion beitragen.