Ihr Leitfaden für die Wartung und Fehlerbehebung bei Ventilen

Wartung und Fehlerbehebung bei Ventilen: Leitfaden für Ihre Wartungsarbeiten

Ventile zählen zu den wichtigsten Komponenten in industriellen Fluidsystemen, da sie für die Steuerung und Aufrechterhaltung optimaler Durchflussmengen verantwortlich sind. Für betriebliche Effizienz, Rentabilität und Sicherheit ist die korrekte und zuverlässige Funktionsweise Ihrer Ventile unerlässlich. Betreiber von Fluidsystemen benötigen daher einen Leitfaden für die Wartung und Reparatur ihrer Ventile.

Was müssen Sie also über die Wartung und Fehlerbehebung bei Ventilen wissen? Lassen Sie uns einige grundlegende Aspekte unter die Lupe nehmen, die bei der Wartung von Ventilen zu beachten sind.

Gute Wartung beginnt bereits mit der Installation

Gute Wartung beginnt bereits mit der Installation

Wenn ein Ventil – oder eine andere Komponente eines Fluidsystems – nach der Inbetriebnahme nicht optimal funktionieren, ist dies zumeist auf eine unsachgemäße Installation zurückzuführen. Mit einem ordnungsgemäß installierten Ventil sollten sich fortlaufende Wartungsarbeiten über seinen Lebenszyklus hinweg reduzieren lassen. Diese Best Practices helfen Ihnen bei der Installation Ihrer Ventile und sorgen für eine ordnungsgemäße Funktionsweise:

✔ Halten Sie stets die Herstelleranweisungen ein. Lesen Sie die Betriebsanleitung, nehmen Sie an Schulungen teil, oder sehen Sie sich Videos an, um sich die erforderlichen Schritte für eine ordnungsgemäße Installation und Demontage vor Augen zu führen.

✔ Informieren Sie sich über die technischen Grenzen und Betriebsparameter des Systems. Liegen Temperatur oder Druck im System über den Nennwerten des Ventils sollte dieses zum Beispiel keinesfalls in Betrieb genommen werden.

✔ Lassen Sie ausreichend Platz für den Zugang zum Ventil und künftige Wartungsarbeiten. Die Wartung eines Ventils erfolgt in der Regel händisch. Achten Sie darauf, dass Sie Ihre Ventile möglichst an Stellen platzieren, die leicht zugänglich sind.

✔ Befestigen Sie Ihre Ventile nach Möglichkeit an einem sicheren, festen Ort. Um Vibrationsbelastungen zu vermeiden, sollten Sie auf beiden Seiten des Ventils geeignete Halterungen für die Rohre oder Leitungen vorsehen.

✔ Achten Sie auf eine richtige Ausrichtung des Ventils, damit geführte Prozessmedien in die richtige Richtung fließen können.

✔ Prüfen Sie Ihre Installation im Anschluss auf Leckagen.

✔ Vermeiden Sie Verunreinigungen. Statten Sie ihr Fluidsystem mit Filtern aus, um Partikel zu entfernen, die den ordnungsgemäßen Betrieb der Ventile beeinträchtigen könnten. Derartige Partikel können dazu führen, dass der Ventilsitz beschädigt, Prozessflüssigkeit verunreinigt und der Gesamtdurchfluss im System verringert wird.

Wenn Sie diese Dinge bei der Installation berücksichtigen, ist Ihr Ventil optimal für einen langfristig zuverlässigen Betrieb gerüstet.

Vorbeugende Wartung von Ventilen und Fehlerbehebung

Um einen zuverlässigen Betrieb zu gewährleisten, sollten Sie im Anschluss an die Installation des Ventils vorbeugende Wartungsintervalle planen. Durch vorbeugende Wartungsmaßnahmen sollte sich der Aufwand für künftige Fehlerbehebungen reduzieren lassen.

Da jedoch kein Fluidsystem dem anderen gleicht, sollte der Zeitplan für die Wartungsarbeiten an die Erfordernisse Ihres Systems angepasst werden. Bedenken Sie, dass die Lebensdauer Ihres Ventils von einer ganzen Reihe von Faktoren beeinflusst wird, darunter Druck, Temperatur, chemische Zusammensetzung der geführten Prozessflüssigkeiten sowie die Anzahl der Betätigungsvorgänge, die das Ventil innerhalb eines bestimmten Zeitraums absolviert. Darüber hinaus ist es ratsam, sich bei seinem Lieferanten nach Empfehlungen zu vorbeugenden Wartungsmaßnahmen zu erkundigen.

Denken Sie immer daran: Sicherheit geht vor!

Sicherheit bei der Wartung von Ventilen Lesen Sie sich die Sicherheitsvorschriften Ihres Unternehmens durch, bevor Sie Wartungsarbeiten oder Reparaturen an einzelnen Ventilen durchführen. Gewisse Ventilkomponenten, die Verschleißanzeichen oder Beschädigungen aufweisen, können repariert oder ausgetauscht werden. Um herauszufinden, welche das sind, wenden Sie sich immer an den Hersteller. Im Zweifel ist aus Sicherheitsgründen das komplette Ventil auszutauschen.

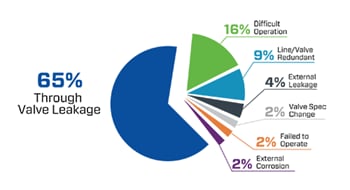

Unabhängig von Ihren eigenen Betriebsparametern besteht das Ziel eines jeden Wartungsplans darin, regelmäßig zu prüfen, ob Ihre Ventile noch ordnungsgemäß funktionieren. Der häufigste Indikator für einen nicht sachgemäßen Betrieb ist eine Leckage, unabhängig davon, ob es sich um eine große oder kleine Leckage handelt. Leckagen lassen sich schnell ermitteln – chemische Leckage entdeckt man z.B. häufig bereits durch bloßes Riechen bevor man sie sieht, oder man setzt Ultraschallgeräte oder flüssige Lecksuchmittel ein. Durch die Ermittlung einer Leckage am Ventil können ernstere Konsequenzen abgewendet werden, die bei einer Nichtentdeckung möglicherweise aufgetreten wären.

Die Hauptursachen von Leckagen sind auf unzuverlässige Metall-Metall-Dichtungen, Verunreinigungen im System, unsachgemäß installierte Anschlüsse sowie auf Fehler bei der Auswahl bzw. Vorbereitung der Rohre zurückzuführen. Die folgenden Techniken zur Fehlerbehebung helfen Ihnen dabei, die für Sie optimale Vorgehensweise zu ermitteln:

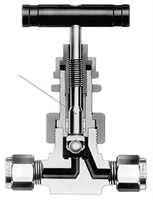

Testen Sie das Ventil. Überprüfen Sie die Funktion und bestimmen Sie die Art der Leckage. Es gibt zwei Hauptarten von Ventilleckagen:

- Eine Leckage am Ventilsitz, bei der sich das Leck im Inneren des Ventils befindet, aber die Flüssigkeit durch die Dichtung dringt und das Ventil den Produktaustritt nicht verhindern kann.

- Eine Leckage am Ventilgehäuse, bei der Flüssigkeit außerhalb des Ventils in die Atmosphäre gelangt, oft durch die Spindel oder den Körper des Ventils.

Leckagekosten

Angesichts der potenziellen Auswirkungen auf Kosten, Sicherheit, Produktivität und Umwelt müssen Leckagefälle weitestgehend minimiert werden. Man stelle sich eine Hydraulikarmatur vor, aus der 6 Tropfen zu je 0,05 ml Flüssigkeit pro Minute austreten. Das entspricht einem halben Liter pro Tag, 15 Litern pro Monat und ca. 180 Litern pro Jahr. Wenn man für die Hydraulikflüssigkeit von Kosten in Höhe von 15 US-Dollar pro Gallone (oder ca. 4 US-Dollar/Liter) ausgeht, kostet diese Leckage über 700 US-Dollar pro Jahr.

Reparieren Sie das Ventil. Je nachdem, was Ihre Überprüfung ergibt, lassen sich Komponenten mit Verschleißerscheinungen wie z. B. Sitze, Packungen oder Spindel oftmals austauschen, ohne dass das Ventil komplett ersetzt werden muss. Manchmal kann es auch nötig sein, das gesamte Ventil zu überholen. Dabei werden alle internen Verschleißteile ausgetauscht. Erkundigen Sie sich bei Ihrem Lieferanten nach verfügbaren Dichtungssätzen für Ihre Reparaturmaßnahmen.

Der richtige Zeitpunkt für einen Ventilaustausch

Hin und wieder muss ein Ventil jedoch nicht repariert, sondern durch ein neues ersetzt werden, da ernste Beschädigungen oder andere Faktoren an wichtigen Komponenten dies erforderlich machen. Beispiele hierfür sind:

- Starke Korrosion kann zu einer Beschädigung des Ventilkörpers führen, was wiederum seine Druckbeständigkeit beeinträchtigt und ein Sicherheitsrisiko darstellt

- Starke Verunreinigungen, die nicht entfernt werden können

- Zu fest gezogene Anschlüsse können zu Beschädigungen führen, die das Ventil für eine erneute Installation unbrauchbar machen

Ganz abgesehen von Beschädigungen gibt es allerdings noch weitere Faktoren, die den Austausch eines Ventils erforderlich machen können. Vielleicht werden Sie feststellen, dass es sich eher lohnt, in ein neues Ventil zu investieren, anstatt ein altes Ventil aufwändig zu prüfen und zu reparieren. Mögliche Ausfallzeiten zu Wartungszwecken sind stets zu berücksichtigen.

***

Die zuverlässige Funktionsweise installierter Ventile ist für einen ordnungsgemäßen und sicheren Betrieb Ihrer Fluidsysteme unerlässlich. Indem Sie sich einen umfassenden Überblick über die ordnungsgemäße Installation von Ventilen machen, sind Sie in der Lage, Fehler zu beheben und angemessene Wartungsintervalle für Ihre Ventile zu implementieren. Auf diese Weise können Sie für einen sichereren, effizienteren und rentableren Systembetrieb sorgen.

Sie würden gerne mehr über die Wartung von Ventilen erfahren? Swagelok bietet Ventilschulungen an, mit denen Sie Ihr Wissen über Ventile und deren Funktionsweise vertiefen und häufige Probleme leichter erkennen und lösen können. Erfahren Sie mehr über unser Schulungsangebot zu Ventilen und wie Sie davon profitieren können.

In Verbindung stehende Artikel

Tipps zur richtigen Auswahl von Ventilen für industrielle Fluidsysteme

Erfahren Sie mehr über die praktische STAMPED-Methode und wie Sie die idealen Ventile für Ihr Fluid- oder Probenahmesystem finden.

So optimieren Sie die Wartung durch Kennzeichnungen an Ventilen und Schläuchen

Erfahren Sie von zwei Experten von Swagelok, wie ein zuverlässiges Kennzeichnungssystem für Schläuche und Ventile in industriellen Fluidsystemen Sie bei der Vereinfachung der Wartung und der Minimierung der Ausfallzeiten unterstützen kann.